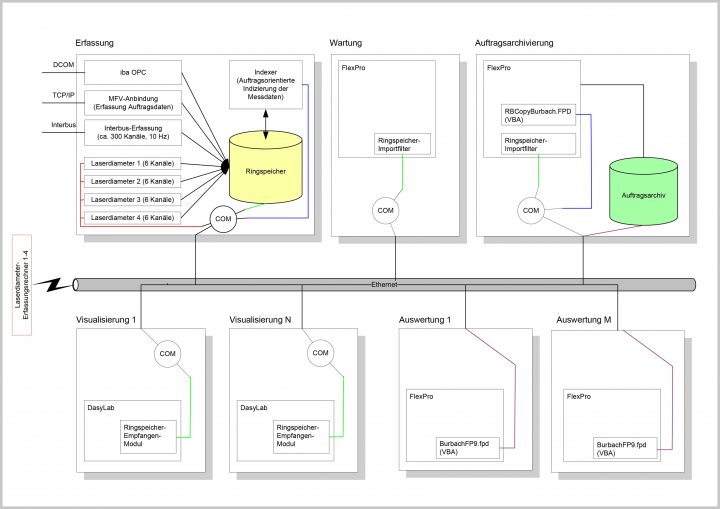

Il s’agit ici d’un train de laminoir à quatre veines de haut rendement (capacité : 1.000.000 t/an) pour lequel les données de mesure sont collectées, exploitées et archivées grâce à un système implémenté par nos soins.

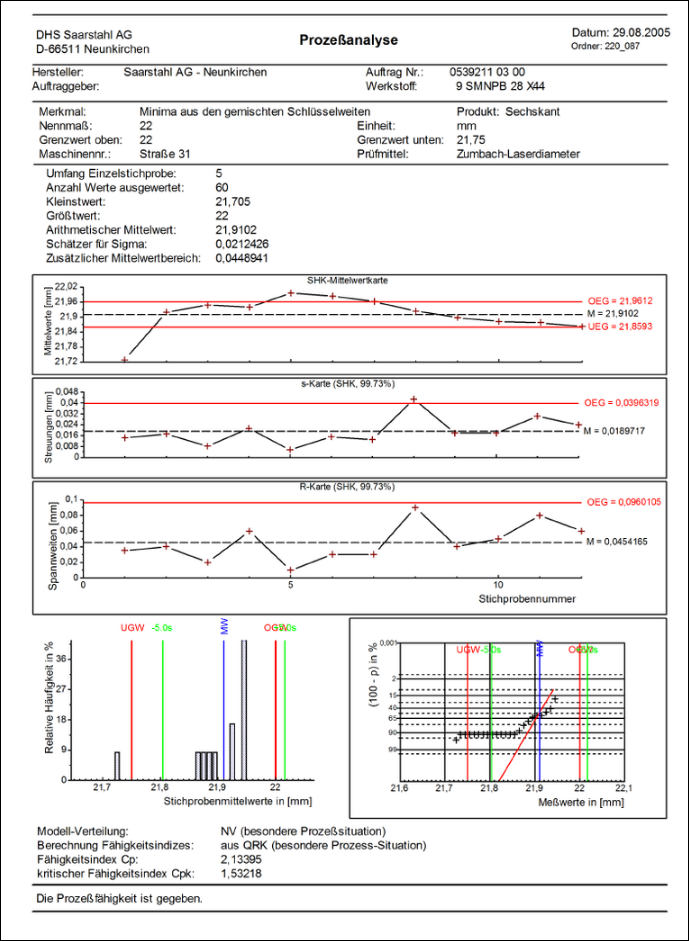

Ce train ne comporte au départ qu’une veine (au niveau du four à recuit) qui se divise ensuite à deux reprises pour se terminer par quatre veines. Des fils allant de 5 à 15 mm de diamètre sont ainsi produits 24h/24. La matière première, des billettes, sont laminés jusqu’à obtenir le diamètre voulu mesuré à l’aide d’un laser et sont ensuite déposés en forme de spirale sur un refroidisseur. Après refroidissement, les spires sont transformées en anneaux et stockées.

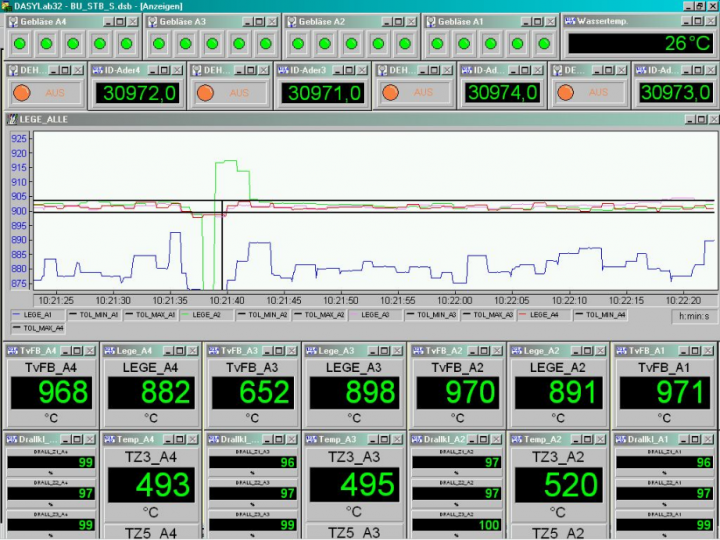

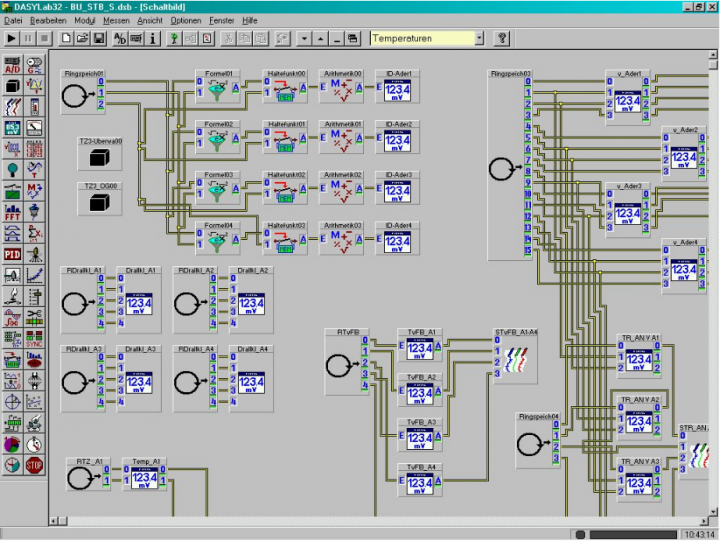

L’installation dispose d’un système de suivi de flux de production qui grâce à des photocellule et des caméras thermique permet de suivre les billettes lors de leur transformation. Tout au long de la chaine, des mesures continues de température, consommation et pression d’eau, vitesse, etc. sont enregistrées.

A plusieurs endroits clés de l’installation, qui s’étend sur plusieurs centaines de mètres, sont placés des postes de contrôles sur lesquels le personnel peut entre autre grâce à des relevés de mesures locaux, commander manuellement l'installation pour réguler le processus de laminage et en cas d’incident, l’arrêter.